Línea de perforación de chapa metálica

KINGREAL se compromete a ofrecer a sus clientes soluciones de fabricación de líneas de perforación de chapa metálica de la más alta calidad, con tecnología avanzada y amplia experiencia. Para satisfacer la creciente demanda del mercado de productos perforados de alta calidad y precisión.

- KINGREAL

- Porcelana

- 80 días

- 9999

- información

- descargar

Vídeo sobre la línea de perforación de bobinas

Definición de línea de perforación de chapa metálica

KINGREAL ofrece máquinas de perforación de metal según las necesidades del cliente para satisfacer sus necesidades específicas. KINGREAL ofrece líneas de perforación de bobinas adecuadas para diferentes formas, espesores y materias primas, y se compromete a brindar a sus clientes las mejores soluciones en chapa perforada. Con las máquinas de perforación de metal KINGREAL, los clientes pueden procesar y fabricar diversos productos, como paneles de pared perforados, elementos filtrantes perforados, pantallas perforadas, silenciadores perforados, bandejas para paneles perforados y techos perforados, para satisfacer las necesidades de diferentes sectores.

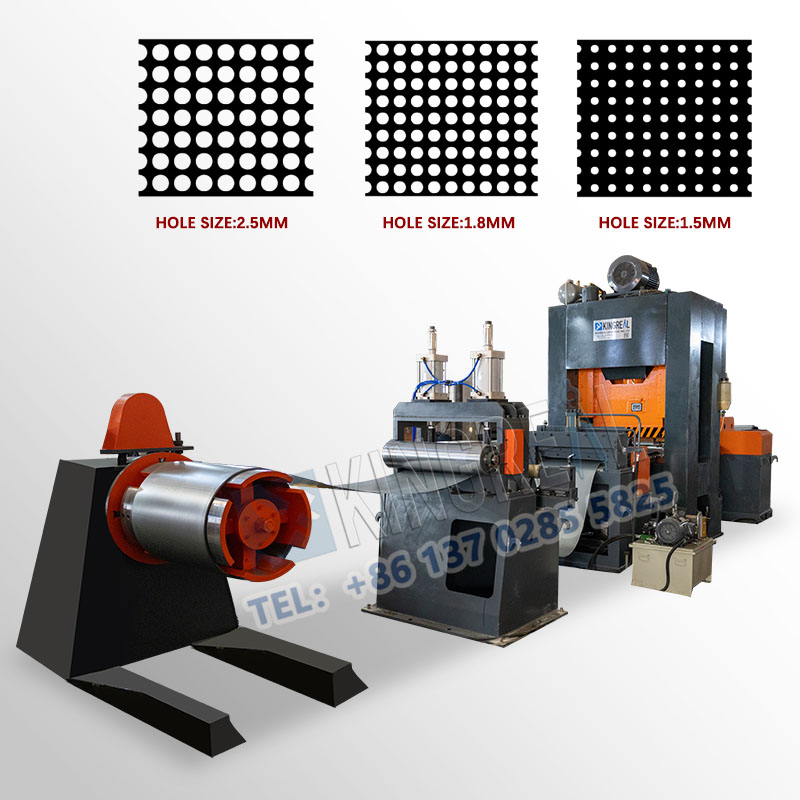

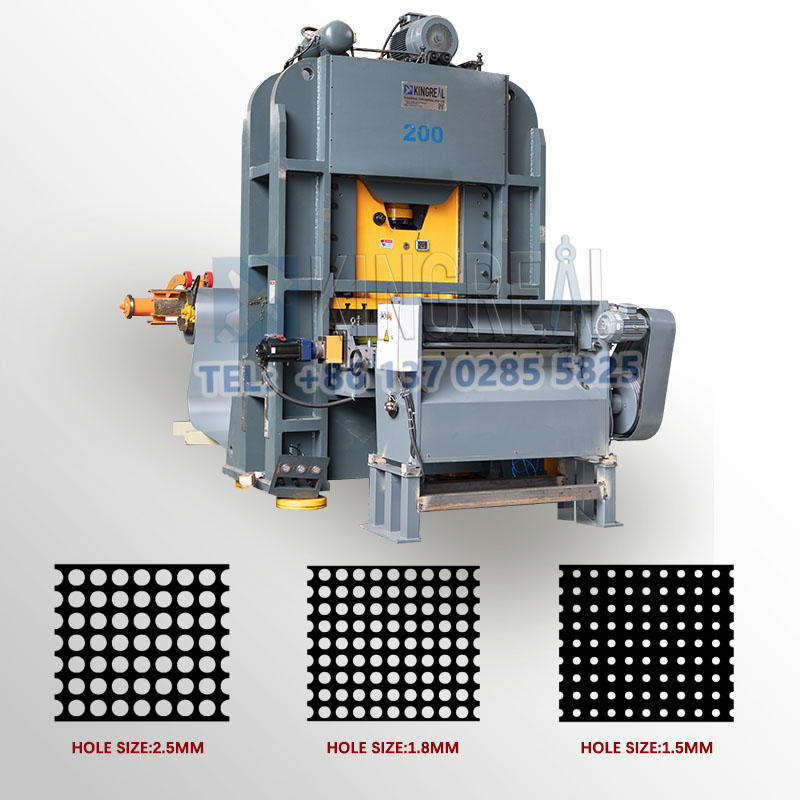

Para satisfacer mejor las necesidades del mercado, las líneas de perforación de bobinas KINGREAL se dividen en tres tipos principales: las líneas de perforación son líneas de perforación de techo de metal, líneas de perforación de bobina a bobina y líneas de perforación de chapa metálica.

Ventajas de las líneas de perforación de bobinas KINGREAL

(1) Fácil de operar

Las líneas de perforación de bobinas KINGREAL están diseñadas para ser fáciles de usar, equipadas con un panel de control intuitivo y un software avanzado. Este diseño permite a los operadores dominar fácilmente el flujo de trabajo al utilizar la máquina perforadora de metal, reduciendo considerablemente el tiempo de capacitación y la dificultad de operación. Incluso los principiantes pueden familiarizarse y controlar completamente las diversas funciones de la línea de perforación de bobinas en poco tiempo tras una sencilla capacitación.

(2) Configuración flexible

La máquina perforadora de metal KINGREAL ofrece una gran flexibilidad de configuración, lo que permite satisfacer las necesidades personalizadas de cada cliente. KINGREAL ofrece diversos niveles de velocidad y diseños de herramientas de punzonado, y los clientes pueden elegir carreras de punzonado más rápidas o más lentas según sus necesidades de producción. Esta flexibilidad no solo mejora la eficiencia de la producción, sino que también permite que la línea de perforación de bobinas se adapte a las necesidades de procesamiento de diversos materiales, como láminas metálicas de diferentes espesores y durezas. Los clientes pueden elegir la configuración más adecuada según su presupuesto y plan de producción para obtener la mejor relación calidad-precio.

(3) Capacidad de producción eficiente

La máquina perforadora de metal KINGREAL utiliza tecnología de fabricación avanzada, combinada con procesos de producción eficientes, para garantizar la máxima eficiencia en cada eslabón, reduciendo así el costo operativo total. La línea de perforación de bobinas KINGREAL puede realizar una gran cantidad de punzonado en poco tiempo, mejorando significativamente la eficiencia de producción de nuestros clientes.

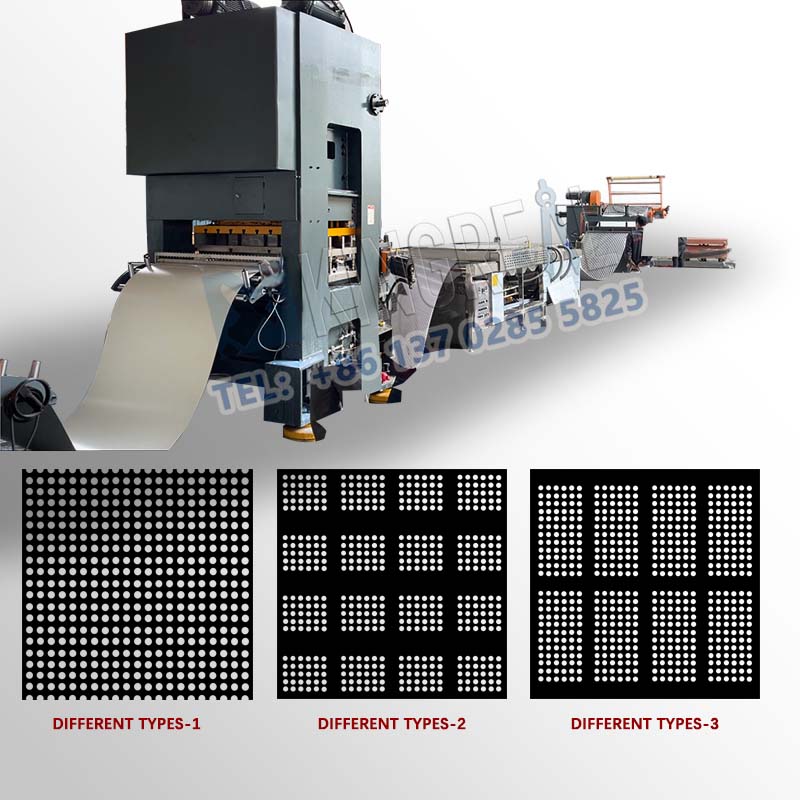

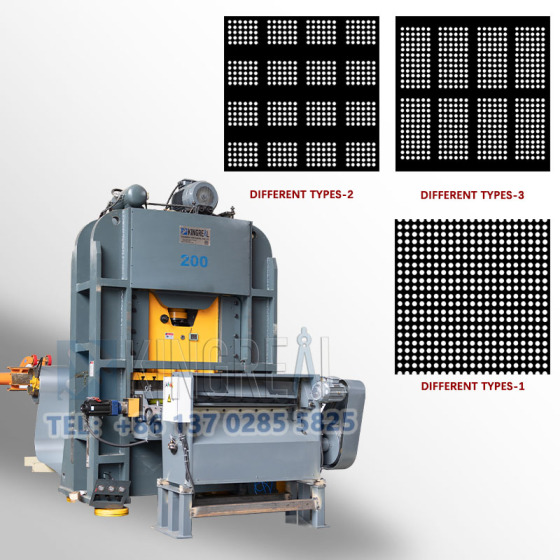

Líneas de perforación de bobinas con diferentes configuraciones

Además de lalínea de perforación de techo metálicoKINGREAL también ha diseñado una línea de perforación de bobina a bobina y una línea de perforación de chapa metálica según diferentes procesos de punzonado.

|  |

Línea de perforación de bobina a bobina: La función principal de la línea de perforación de bobina a bobina KINGREAL es enrollar las bobinas de metal que han sido perforadas, asegurando que la superficie del metal no se raye durante el transporte y almacenamiento, y al mismo tiempo facilitando el procesamiento secundario posterior. | Línea de perforación de chapa metálica: La máquina de metal perforado con corte es otro equipo importante de KINGREAL, que se centra en el corte preciso de bobinas de metal perforado para cumplir con los requisitos de los clientes en cuanto a la longitud del producto terminado. |

Principio de funcionamiento: El flujo de trabajo de la línea de perforación de bobina a bobina es relativamente sencillo pero eficiente. Primero, la desbobinadora desenrolla la bobina metálica y la corrige mediante la niveladora para asegurar la planitud del material. Posteriormente, la punzonadora perfora según los parámetros preestablecidos y crea la forma y la abertura de orificio requeridas en el material. Finalmente, la rebobinadora enrolla el material metálico perforado para formar un rollo que puede transportarse y almacenarse. | Principio de funcionamiento: El flujo de trabajo de la línea de perforación de chapa metálica es sencillo y eficiente. Primero, la desbobinadora desenrolla la bobina metálica y la corrige mediante la niveladora. A continuación, la punzonadora perfora según los parámetros preestablecidos. Finalmente, el material perforado entra en la estación de corte y se corta con precisión según la longitud especificada por el cliente para formar el producto final. |

Componentes principales: -Desbobinador -Plancha de precisión -Prensa punzonadora -Rebobinador

Rebobinador: El rebobinador rebobina la bobina metálica perforada para formar un rollo impecable. El equipo está diseñado con precisión para evitar rayones o daños en la superficie metálica durante el proceso de bobinado, y también facilita su posterior transporte. Gracias a su flujo de trabajo automatizado, la línea de perforación de bobina a bobina KINGREAL mejora significativamente la eficiencia de producción, reduce la intervención manual y minimiza los errores humanos. | Componentes principales: Desenrollador Plancha de precisión Prensa punzonadora Estación de corte

Estación de corte: La estación de corte es el componente principal de la línea de perforación de chapa metálica, capaz de cortar con precisión la bobina de metal perforada según la longitud predefinida por el cliente. Este proceso garantiza que el tamaño de cada producto terminado cumpla con los requisitos, lo que facilita su posterior procesamiento y uso. |

Diferentes aplicaciones de las líneas de perforación de bobinas

Las líneas de perforación de chapa metálica KINGREAL ofrecen una amplia gama de aplicaciones y satisfacen las necesidades de diversas industrias. A continuación, se presentan algunas industrias comunes y sus productos terminados específicos:

Industria de la construcción: paneles de pared perforados, materiales de partición

Fabricación de automóviles: elementos filtrantes perforados, silenciadores

Productos electrónicos: paneles perforados, radiadores.

Industria de electrodomésticos: bandejas perforadas, redes de ventilación

Industria de protección ambiental: pantallas perforadas, equipos de tratamiento de aguas residuales

Ya sea una gran empresa o un pequeño estudio, las líneas de perforación de chapa metálica KINGREAL pueden brindar soluciones eficientes y confiables para ayudar a los clientes a mejorar su capacidad de producción.

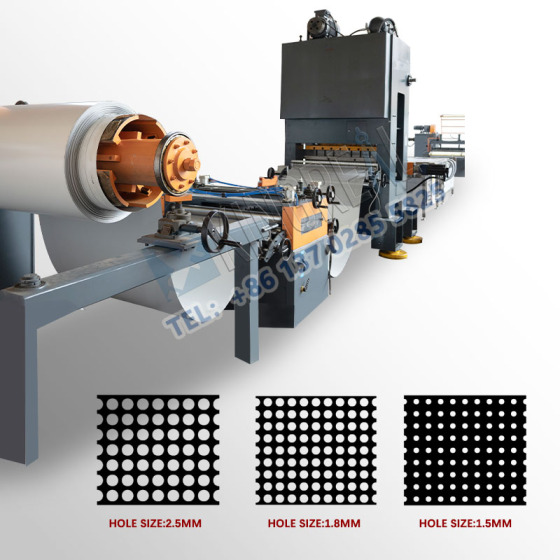

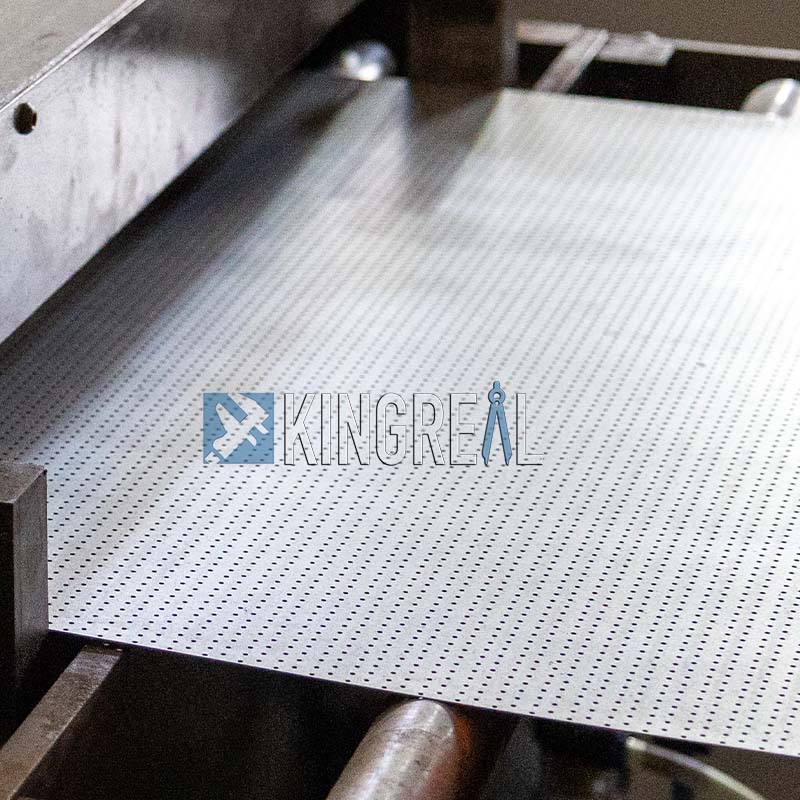

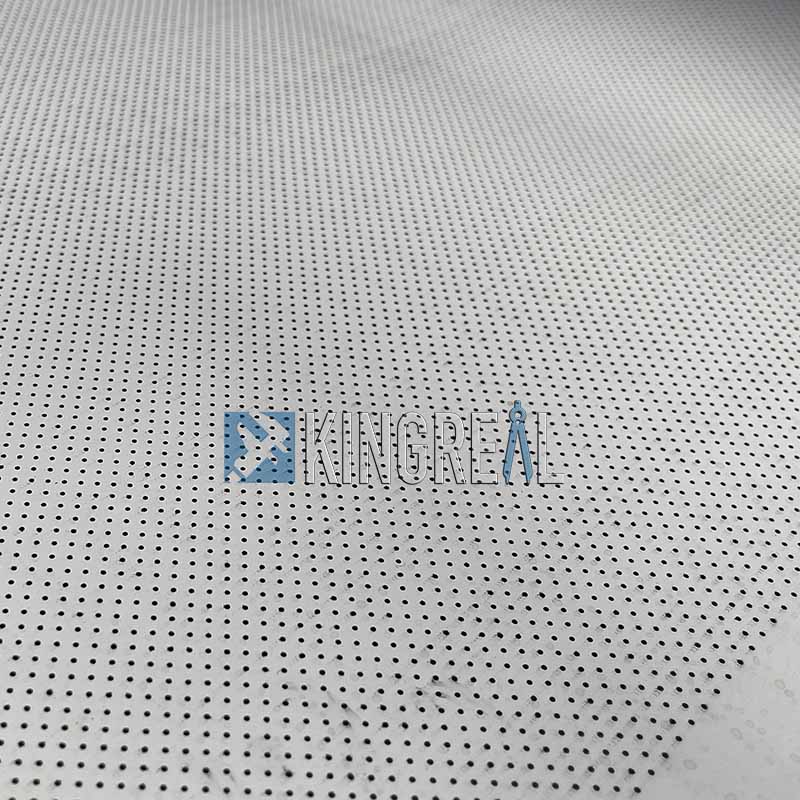

Innovación en la línea de perforación de chapa metálica KINGREAL: tecnología de micropunzonado

Para mantenerse competitivo en el sector, KINGREAL continúa trabajando en la innovación tecnológica. Ha logrado avances significativos en la tecnología de micropunzonado y ha proporcionado con éxito soluciones personalizadas a clientes en Grecia y Marruecos.

|  |

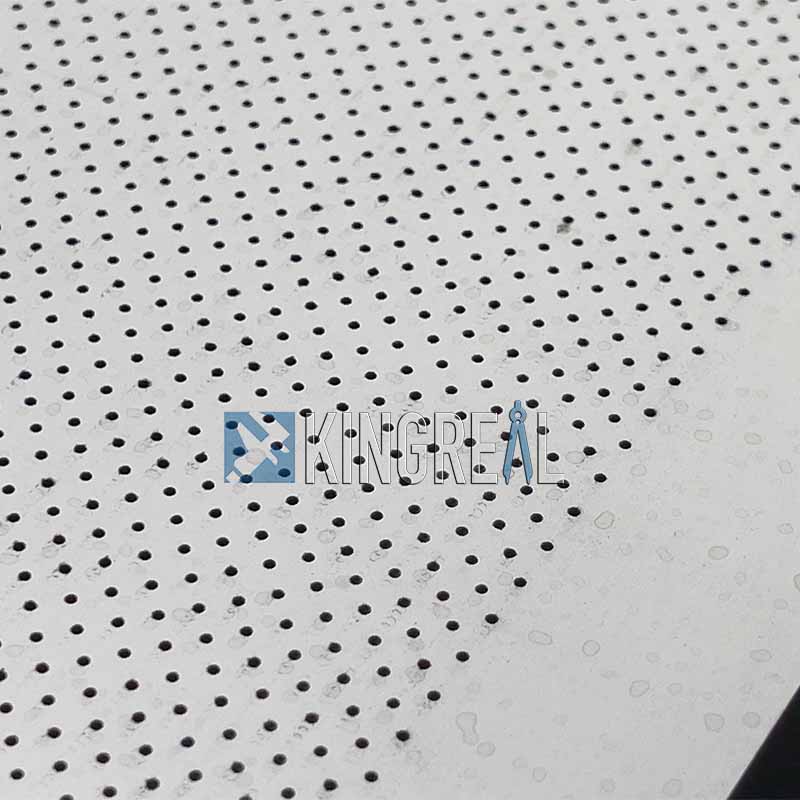

-Caso griego- Para los clientes griegos, la línea de perforación de chapa metálica KINGREAL permite realizar microagujeros con un diámetro de tan solo 1,0 mm. Este avance tecnológico no solo satisface la demanda de alta precisión de los clientes, sino que también demuestra la sólida experiencia de KINGREAL en el campo del micropunzonado. | -Caso marroquí- Para los clientes marroquíes, la línea de perforación de chapa metálica KINGREAL puede realizar microagujeros de hasta 1,5 mm de diámetro. Esta tecnología también presenta grandes desafíos, ya que los microagujeros presentan requisitos extremadamente altos para la fabricación de matrices de punzonado. |

*Análisis de dificultad técnica

La dificultad de fabricación de microagujeros se refleja principalmente en el diseño y procesamiento de las matrices de punzonado. Los diámetros de agujero habituales en el mercado son de 1,8 mm y 2,5 mm, y KINGREAL ha desarrollado con éxito agujeros con diámetros más pequeños gracias al esfuerzo continuo y la innovación de sus ingenieros. Durante el proceso de investigación y desarrollo, los ingenieros de KINGREAL realizaron un análisis exhaustivo de las matrices de punzonado existentes para comprender sus deficiencias en la producción de microagujeros. Posteriormente, mediante la optimización de la selección de materiales, el diseño de moldes y la tecnología de procesamiento, se logró la fabricación exitosa de matrices de micropunzonado.

*Proceso de diseño y fabricación de matrices de micropunzonado:

1. Diseño de matriz de punzonado

Los requisitos de diseño para microagujeros son muy estrictos, especialmente en cuanto al diámetro y la separación entre agujeros. Los ingenieros de KINGREAL necesitan:

Cálculo preciso: el tamaño de los microagujeros es muy preciso, generalmente de 1,0 mm o menos, y cualquier pequeña desviación puede resultar en productos no calificados.

Geometría compleja: además de los orificios circulares estándar, las matrices de micropunzonado también deben poder admitir orificios de diversas formas, lo que impone grandes exigencias en la complejidad del diseño de la matriz.

Resistencia del molde: Las matrices de microagujeros están sujetas a una gran presión durante el proceso de estampado, por lo que se debe garantizar la resistencia y la resistencia al desgaste del material del molde para evitar deformaciones o daños durante el proceso de producción.

2. Selección de materiales

La elección de los materiales afecta directamente el rendimiento y la vida útil del molde. Para las matrices de micropunzonado, la selección del material debe considerar:

Materiales de alta dureza: para garantizar que el molde no se deforme bajo alta temperatura y alta presión, generalmente se requiere acero de alta aleación u otros materiales de alta dureza.

Resistencia a la corrosión: Durante el proceso de punzonado, la generación de aceite lubricante y virutas de metal puede provocar corrosión del molde, por lo que el material debe tener una buena resistencia a la corrosión.

Procesabilidad: Las matrices con microagujeros son difíciles de procesar y la maquinabilidad del material afecta directamente la eficiencia de fabricación y la precisión del molde.

3. Tecnología de procesamiento

La tecnología de procesamiento de microagujeros es la clave para lograr un punzonado de alta precisión y enfrenta principalmente los siguientes desafíos:

Tecnología de procesamiento de precisión: se requieren equipos de procesamiento de alta precisión, como máquinas herramienta CNC, corte por láser, etc., para garantizar que el tamaño y la forma del molde cumplan con los requisitos de diseño.

Pasos de procesamiento complejos: La fabricación de moldes de microagujeros generalmente implica múltiples procesos, incluidos corte, rectificado, tratamiento térmico, etc., y cualquier error en cualquier proceso puede provocar defectos en el producto final.

Altos requisitos técnicos: Los operadores deben tener una gran experiencia y conocimientos para controlar eficazmente el procesamiento y garantizar la precisión y el rendimiento del molde.

4. Control de calidad

En el proceso de fabricación de moldes de microagujeros, el control de calidad es crucial, reflejándose principalmente en:

Estándares de prueba estrictos: cada molde debe probarse estrictamente en cuanto a tamaño y forma para garantizar que cumpla con las especificaciones de diseño.

Mecanismo de retroalimentación: Recopilación y análisis oportunos de datos durante el proceso de producción para realizar ajustes en tiempo real al molde para garantizar la estabilidad y consistencia de la producción.